Types de Cribles Vibrants

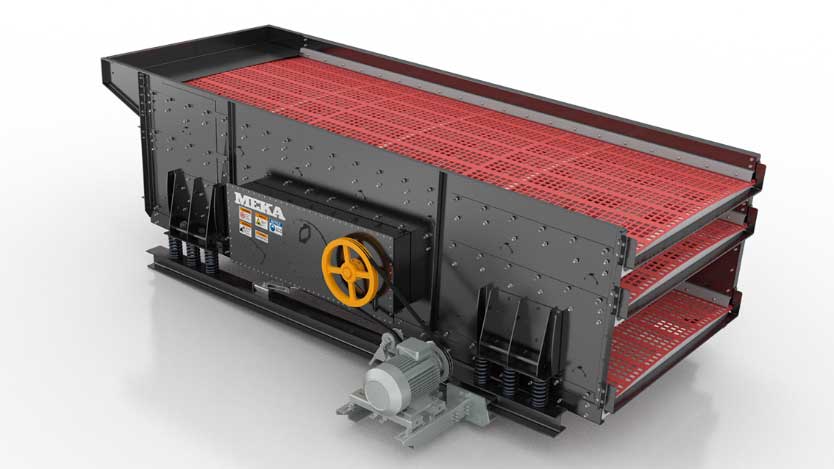

Cribles Inclinés

Les cribles inclinés sont le type de crible le plus basique, fixé à un cadre incliné à un angle compris entre 15 ° et 30 °. Le corps entier du crible vibre sur des ressorts hélicoïdaux circulairement avec les mêmes caractéristiques et le flux de matière est fourni par accélération gravitationnelle.

La pente du crible incliné est fixe, bien que la course puisse être ajustée au niveau requis. La course de travail générale d'un crible incliné est comprise entre 8 et 12 mm, et la conception des cribles inclinés permet de modifier cette course par l'ajout ou la suppression de masses excentriques supplémentaires sur l'excitatrice.

Les excitateurs des cribles inclinés sont généralement entraînés par un moteur électrique externe qui transmet la puissance via un mécanisme à courroie et poulie. Les applications de vibromoteur ne sont pas préférées pour les cribles inclinés en raison de leur principe de fonctionnement à condition fixe.

Les cribles inclinés sont généralement conçus avec des dispositions à plusieurs étages, ce qui permet de classer le matériau entre 2 à 5 types de grade. De plus, ces cribles sont généralement équipés d'une zone d'impact juste avant le début de la section de criblage, ce qui brise le matériau et fait que les longues pièces restent à plat pendant le criblage.

Les cribles inclinés sont composés de huit composants de base, à savoir les parois latérales, les ponts, les supports de criblage, l'excitatrice, le moteur électrique, la console du moteur, le ressort et les supports de ressort. Le facteur le plus critique dans les cribles inclinés est leur conception sans soudure. Toutes les pièces mentionnées ici sont assemblées avec des connexions de boulons et d'écrous pour empêcher la fissuration et la défaillance du corps du cribles associées au soudage.

L'avantage du mécanisme d'excitation vibrant circulaire utilisé dans les cribles inclinés tient à sa simplicité, à son faible besoin d'entretien et à sa conception économique.

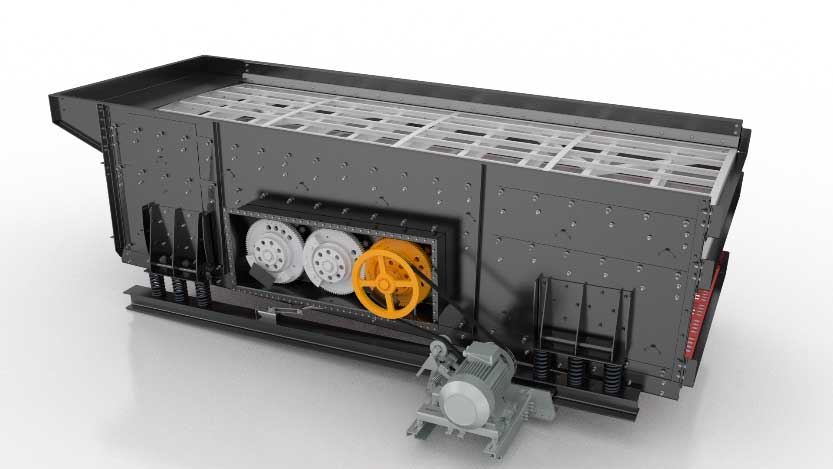

Crible Horizontal

Un crible horizontal est une conception non conventionnelle qui a des propriétés uniques qui le différencient des autres types de crible conventionnels. Son avantage le plus évident est son angle de travail. Alors que les cribles conventionnels fonctionnent à un angle compris entre 15 ° et 30 °, les cribles horizontaux fonctionnent parallèlement au sol, ou à une légère inclinaison comprise entre 0 ° et 5 ° degrés.

Les cribles horizontaux sont équipés de mécanismes d'entraînement triple qui produisent un mouvement de vibration elliptique à la course et à la pente requises. Comme mentionné dans la section sur le mécanisme d'excitation ci-dessus, le mécanisme à triple entraînement combine les types de vibration linéaire et circulaire en vibration elliptique. De cette façon, les avantages des deux types de vibrations sont combinés dans un crible horizontal, de sorte que pendant que le matériau est transporté horizontalement à une vitesse déterminée à travers le mouvement de vibration linéaire, la plongée est empêchée en raison de la caractéristique de vibration circulaire du mouvement elliptique.

La course des cribles horizontaux peut être réglée dans une plage de 14 à 20 mm, bien qu'ils fonctionnent généralement avec une course comprise entre 16 et 18 mm et avec une vitesse de rotation de 750 tr / min. Le débit de matière dans le crible varie entre 0,2 m / s et 0,25 m / s. Le débit massique dépend des différences d'angle de phase entre les masses excentriques.

Le mécanisme d'entraînement triple est entraîné par un moteur électrique, la puissance étant transmise par un mécanisme à courroie et poulie. Il est possible que la courroie se détache d'elle-même pendant le fonctionnement en raison des conditions de travail à course élevée associées aux cribles horizontaux. Un nouveau mécanisme d'étirement de la ceinture a été conçu pour surmonter ce problème, et tous les mécanismes de transmission de puissance dans les cribles horizontaux ont été équipés de mécanismes d'étirement de la ceinture.

Les cribles horizontaux ont apporté de nombreux avantages aux opérations de criblage, bien qu'ils présentent certains inconvénients, le plus critique étant la complexité du mécanisme à triple entraînement. En fait, les mécanismes à triple entraînement ont une conception suffisamment robuste pour surmonter toutes les conditions, mais les procédures de maintenance ne sont pas courtes, bien que la robustesse de la conception signifie qu'un entretien fréquent n'est pas nécessaire.

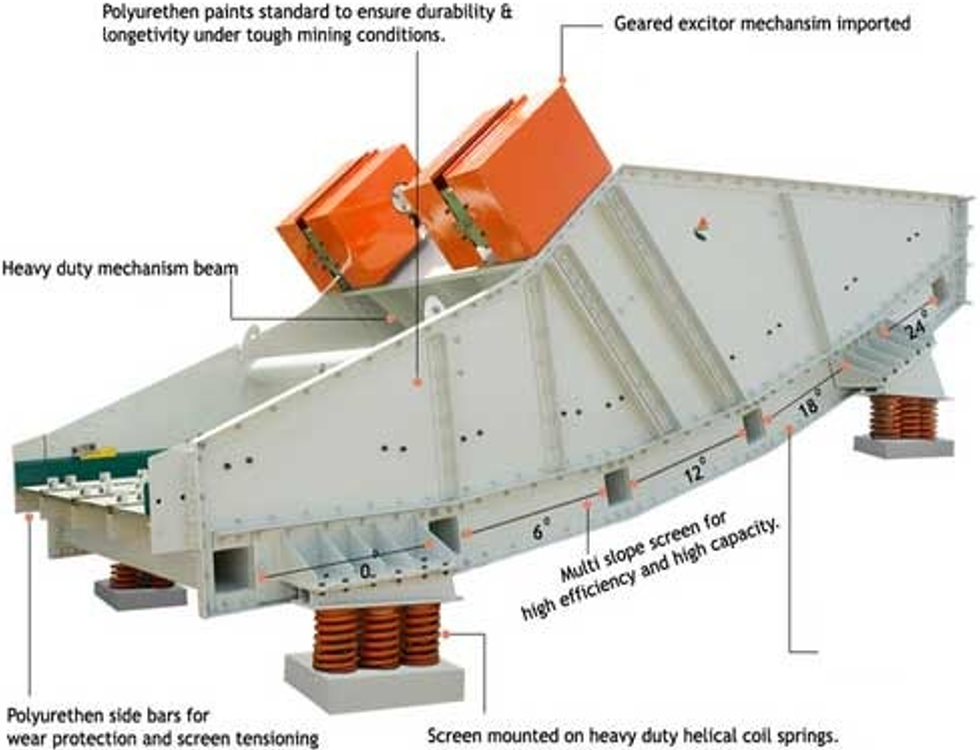

Crible Banane

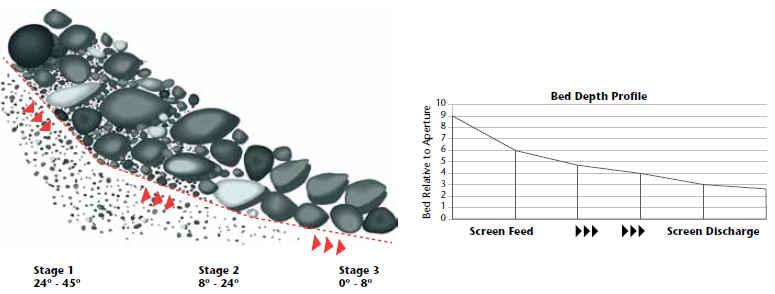

Les cribles bananes ou multi-pente sont capables d'atteindre un débit exceptionnel par surface de criblage. Ces cribles ont une capacité élevée, une faible profondeur de lit et une vitesse élevée, et peuvent inclure un nombre quelconque de pentes de pont, de deux à six, variant de 45 ° jusqu'à horizontal sur la pente finale.

Les cribles banane sont excités par un vibromoteur situé en haut du crible. Comme mentionné, la section excitatrice des cribles banane à une structure de pont segmentée, ce qui fait que le mouvement linéaire créé par le vibromoteur accélère différemment le matériau à chaque surface du pont en raison de la géométrie du crible, garantissant ainsi un fonctionnement efficace du crible.

La section d'alimentation (très inclinée) du crible banane permet un écoulement de matériaux à grande vitesse, qui sert à l'élimination rapide des matières fines. À mi-chemin du crible banane, le lit plus mince résultant se stratifie rapidement et les matériaux fins restant (en dessous du point de coupe) est filtré plus efficacement qu'il ne serait possible avec un lit plus lent et plus épais. La pente inférieure du crible (voir schéma) ralentit le matériau, ce qui permet un criblage plus efficace du matériau de taille proche à ce stade. L'avantage de ceci est la stratification plus rapide fournie en raison de la grande vitesse conférée par la forme du crible banane.

Les différentes inclinaisons peuvent également incorporer des supports de maillage avec différentes ouvertures pour répondre aux exigences de traitement particulié. Les cribles sont généralement conçus pour s'adapter aux panneaux de maillage modulaires en caoutchouc ou en polyuréthane, bien que du maillage tissé ou des plaques perforées puissent également être utilisés, selon les besoins.

Crible Haute Fréquence

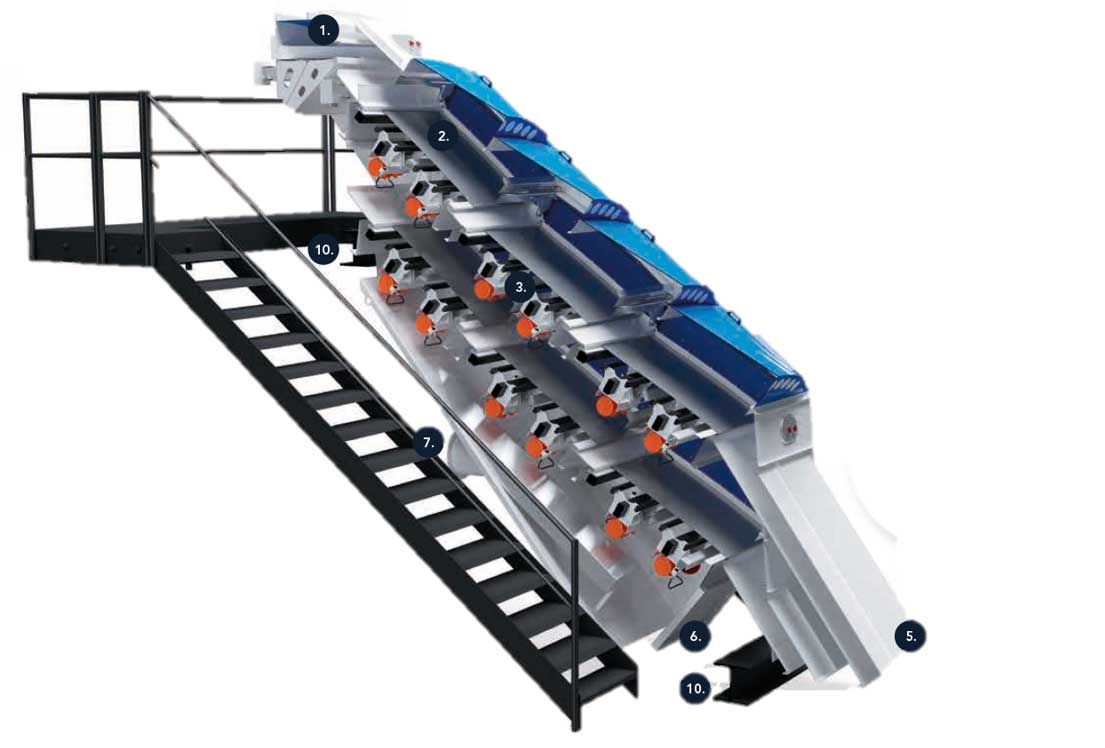

Les cribles haute fréquence sont conçus pour fournir des capacités de production plus élevées et un dimensionnement plus efficace que les cribles conventionnels. Les cribles haute fréquence fonctionnent avec des vibrations agressives appliquées directement sur le crible, ce qui permet la plus grande capacité du marché pour la suppression des matériaux fins, ainsi que le dimensionnement des copeaux, le sable fabriqué à sec et plus encore.

Différents des autres types de crible, les vibromoteurs des cribles haute fréquence sont montés sur chaque plate-forme plutôt que sur le corps du crible. Des vibrations agressives sont appliquées dans une plage de 3 600 à 5 000 tr / min directement sur le support du crible, permettant une capacité plus élevée et un dimensionnement plus efficace par rapport aux cribles conventionnels. Sous l'effet des vibrations à haute fréquence, une profondeur de lit plus petite est obtenue, ce qui permet une stratification et une plus grande efficacité de criblage.

Différents des cribles de matériaux secs, les crible de séchage fonctionnent à des forces G supérieures à «5˚», assurant une opération de drainage parfaite. Fonctionnant généralement dans une plage de 5˚ et 6˚, cette condition préalable est nécessaire pour une bonne opération de déshydratation.

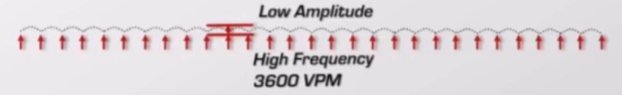

Le fonctionnement à haute fréquence et à faible amplitude assure une vitesse de déplacement du matériau plus rapide sans perte d'efficacité de criblage.

Cette combinaison de haute fréquence et de faible amplitude est idéale pour le criblage de matériaux fins, dans lequel les particules de matériaux grossiers sont soulevées plus haut tandis que les particules plus fines restent plus près du tamis, et par conséquent, la probabilité de séparation est augmentée avec les tamis à haute fréquence.

Crible Scalpeur

Les matériaux très grossiers sont généralement criblés à l'aide d'un crible incliné appelé crible scalpeur. Les scalpeurs sont caractérisés par des barres ou des rails en acier placés parallèlement à une distance fixe et installés en ligne par rapport au flux de matériau. L'écart entre les barres de scalpage est généralement supérieur à 50 mm, et peut atteindre 300 mm, avec une taille d'alimentation allant jusqu'à 1 m. Les scalpeurs vibrants sont généralement inclinés à un angle d'environ 20 ° et ont un mécanisme de projection circulaire ou linéaire.

Les barres sont typiquement fabriquées en acier au manganèse résistant à l'usure et sont généralement effilées pour créer des espaces qui s'élargissent vers l'extrémité de décharge du crible pour empêcher le matériau de se coincer entre les barres. Les cribles scalpeurs sont communément utilisés comme alimentateurs avant le broyeur pour fournir un flux de matériau constant et de taille conforme pour le broyeur.

Conçus pour transporter le matériau tout en séparant les fines, les alimentateurs vibrants utilisent des vitesses d'alimentation constant et contrôlées pour maximiser la capacité. Les barres grizzly sont effilées pour se dissiper automatiquement et disposent d'un espacement réglable pour le dimensionnement du stérile. La construction du chargeur comprend une plaque de pont robuste avec des revêtements de plaque AR en option, tandis que la suspension à ressort robuste résiste aux chocs de chargement et aide aux vibrations.

Grizzly Screen

Very coarse materials are usually screened using an inclined screen called a grizzly screen. Grizzlies are characterized by parallel steel bars or rails set at a fixed distance apart and installed in line with the flow of the material. The gap between the grizzly bars is usually greater than 50 mm, and can be as large as 300 mm, with a feed size of up to 1 m. Vibrating grizzlies are usually inclined at an angle of around 20° and have a circular or linear throw mechanism.

The bars are typically made from wear-resistant manganese steel and are usually tapered to create gaps that become wider towards the discharge end of the screen to prevent material from wedging between the bars. Grizzly screens generally used as a feeder prior to the crusher to supply the flow of correct-sized material through the crusher.

Designed to convey material while separating fines, Vibrating Feeders utilize smooth, controlled feed rates to maximize capacity. The grizzly bars are tapered to self-relieve, and feature adjustable spacing for bypass sizing. The feeder construction includes a heavy-duty deck plate with optional AR plate liners, while the heavy-duty spring suspension withstands loading impact and assists vibration.