Cevher veya Kayaç Boyutunu Küçültme : Kırma İşlemi Nedir? Neden ve Nasıl Yapılır?

Boyut Küçültmenin Amacı

Boyut küçültme işlemi üç temel amaçla yapılmaktadır:

i. Cevherin ya da malzemenin kullanımı için gerekli boyut veya yüzey alanını elde etmek:

Bu amaçla boyut küçültme işleminde genellikle seramik, yol, inşaat, asfalt işlerinde gerekli dolgu malzemesi ve çimento üretiminde kullanılacak hammadde hazırlanmaktadır.

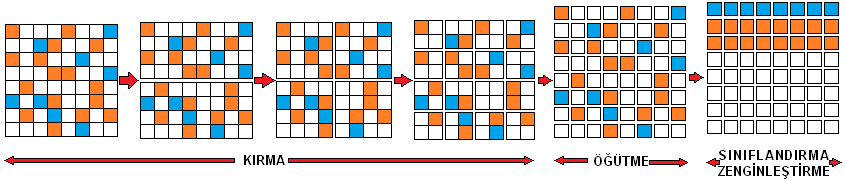

Boyut büyüklüğü blok şeklinde olabileceği gibi çimento, seramik feldspat, kalsit, kuvars, barit gibi cevherlerin kullanılabilmesi için 10 µ seviyelerine kadar öğütülmesi gerekmektedir.

ii. Cevherin içerdiği farklı mineralleri ayrıştırarak, birini diğerinden serbest hale getirmek:

Tanelerin boyut küçülme işlemi sonucunda birbirinden ayrıldıkları üst boyut serbestleşme boyutu olarak tanımlanmaktadır.

Özellikle bileşik halde bulunan, yapısında bir ya da birden fazla kıymetli mineral ile istenmeyen safsızlıkları içeren cevherlerin zenginleştirilmesi için birlikte bulunan minerallerin birbirinden ayrılmaları gerekmektedir. Cevher hazırlamada kırma ve öğütme işlemleri bu amaçla yapılmaktadır.

Uygulanacak zenginleştirme yönteminin gerektirdiği boyut veya yüzey alanını sağlamak:

Her zaman serbestleşme boyutu uygulanacak zenginleştirme işlemi için yeterli olmayabilmektedir.

Flotasyonda serbestleşmiş bir minerallerinin köpükle yüzeye kadar taşınabilmesi, zenginleştirilmiş cevherin bir sonraki aşamada kullanılabilmesi ya da üretilmiş konsantrenin daha da zenginleştirilmesi için tekrar öğütülmesi gerekebilmektedir.

Kırma İşlemi Nedir?

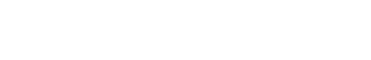

Kırma; cevher ya da kayaç boyutunu küçültme işlemidir. Boyut küçültme işlemi sahada patlayıcı madde kullanarak cevher üretimi ile başlamaktadır. Daha sonraki aşamalarda değirmenlerde öğütme öncesi kırıcılarla yapılan boyut küçültme işlemi “kırma” olarak isimlendirilmektedir. Belirlenmiş bir sınır olmamasına karşın 3 mm üstündeki boyut küçültme işlemi “kırma”, 3 mm altındakiler de “öğütme” olarak kabul edilmektedir. Konik ve bazı darbeli kırıcılarla da cevher 3 mm altında indirilmiş olsa da bu işlem kırma olarak anılmaktadır.

Boyut küçültme işlemi aşağıdaki dönüşüm formülü ile ifade edilmektedir:

Boyutu küçülecek cevher + Enerji = Boyutu küçülmüş cevher + Ses + Isı

Boyut küçültmede kullanılan net enerji, harcanan toplam enerjiden ses ve ısıya dönüşen enerjinin çıkarılması ile hesaplanmaktadır. Bake 1964'de boyut küçültmeye harcanan enerji toplam enerjinin ancak %0.6’sı, Austin ise %3'ünden daha az olduğunu savunmuşlardır.

Bu oranların kesin olmamasına karşın, boyut küçültme işleminde harcanan enerji, bu amaçla harcanan toplam enerjinin çok küçük bir oranı olduğu bilinen bir gerçektir.

Öğütme, kırma sonrası boyut küçültme işleminin son aşamasıdır. Öğütme cevherin içerdiği farklı mineralleri serbest hale getirmek, zenginleştirme işlemi ya da kullanım amacına uygun boyut ve yüzey alanını sağlamak için yapılmaktadır. Öğütme işlemi zenginleştirme sürecine bağlı olarak kuru ya da yaş olarak yapılmakta, öğütme amacına uygun değişik değirmenler kullanılmaktadır.

Kırma İşleminde Uygulanan Kuvvetler

Boyut küçültme işlemi aşağıdaki dönüşüm formülü ile ifade edilmektedir:

Boyutu küçülecek cevher + Enerji = Boyutu küçülmüş cevher + Ses + Isı

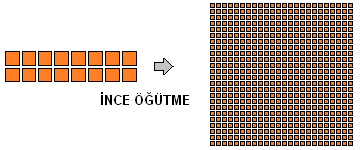

Boyut küçültme işleminde;

- Burkma

- Sıkıştırma, basma veya ezme

- Kesme

- Darbe

- Çarpma kuvvetleri uygulanmaktadır.

Kırma işlemi; bu kuvvetlerin biri ya da birkaçının beraber uygulandığı makineler ile gerçekleştirilmektedir.

Kırıcı makinelerde yaygın olarak sıkıştırma, darbe ve çarpma kuvvetleri uygulanmaktadır. Burkma ve kesme kuvvetlerinin uygulandığı kırma makineleri olmamasına karşın bu kuvvetler kırma olayı esnasında oluşabilmektedir.

Sürtme kuvvetinin uygulandığı kırıcılarda kırma çekiçleri ile kırıcı gövde elekleri arasındaki mesafe oldukça dardır. Cevher çarpma ve kesme kuvvetlerinin etkisi ile oluşan sürtme kuvveti ile kırılarak ortamdan alınmaktadır.

Cevherlerin kırılgan olduğu, düşük silis içerdiği, kırma sonucu daha iri boyutta ürün eldesi amaçlandığında kesme kuvveti ile çalışan kırıcılar kullanılmaktadır. Kesme kuvveti çoğu zaman çarpma ve basma kuvveti ile birlikte uygulanmaktadır.

Sert, aşındırıcı, kırılması zor, yapışkan cevher içermeyen, iri boyutta ürün elde edilmesi için basma kuvveti ile çalışan kırıcılardan yararlanılmaktadır. Bu kırıcılarda cevher, biri ya da ikisi de hareketli iki yüzey arasında sıkıştırılmaktadır. Çeneli kırıcılar bu çeşit cevherlerin kırılmasında kullanılan en yaygın boyut küçültme makineleridir. Ancak basma kuvveti yanı sıra çenenin yatay yöndeki hareketi ile sürtme kuvveti de uygulanan çeneli kırıcılar da kullanılmaktadır. Bu çeşit kırıcılar aşındırıcı cevherlerin kırılması için uygun değildir.

Kırılgan ve aşındırıcı olmayan cevherlerin kırma sonucu üst boyutunun kontrolünde kapalı kırma eleme devreleri hazırlanmaktadır. Çoğu zaman ilk kademe kırma işlemi açık devre yapılmaktadır. İlk kademe kırmadan sonra, değirmen öncesi kırıcıların kapalı devre çalıştırılması, öğütmenin yönetiminde kolaylık sağladığı gibi boyut küçültme maliyetini de önemli ölçüde düşürmektedir.

Kırıcı ve kırma eleme devrelerinin doğru seçilmesi, öğütme işlemi başta olmak üzere daha sonraki cevher hazırlama işlemlerini doğrudan etkilediğinden ayrı bir önem taşımaktadır. Birkaç kademede gerçekleştirilen kırma işleminin etkinliğini artırmak için kırıcı öncesi elekler kullanılarak uygun boyuttaki cevherin kırıcıya girmeden devreden alınıp gereksiz yere küçültülmesi önlenmektedir. Bu işlem aynı zamanda kırıcı ve kırme eleme devrelerinin kapasitesini de artırmaktadır. Kırılacak cevher miktarı, özellikleri, kırılan ürünün kullanım amacı, kırıcıların ve kırma devrelerinin seçiminde belirleyici etkenlerdir.

Kırılacak Cevherin Özellikleri

Kırılacak her cevherin kendine özgü kırılabilme özellikleri vardır. Bazı cevherler kolay kırılırken, bazılarının kırılması için daha fazla enerji gerekmektedir. Kırma sonrası elde edilen ürünün fiziksel yapısı da değişebilmekte, kırılmış cevher toz haline gelebileceği gibi büyük parçalar halinde de kalabilmektedir. Her cevher kırılırken kırıcı astarlarını da belirli bir miktarda aşındırmaktadır.

Kırıcı seçiminde belirleyici olan cevherin özellikleridir:

- Kırma sonrası istenilen boyut, P80

- Kırma kapasitesi, Q

- Cevherin yerindeki ve yığın yoğunluğu, ρ

- Kırılacak cevherin iş indeksi Wİ, ve aşınma indeksi, Aİ

- Cevherin sertliği

- Cevherin nemi

- Cevherin içerdiği boyut küçültmede sorun yaratabilecek içeriği

- Boyut küçültmenin gerçekleştirildiği yerel koşullar

Laboratuvarda yapılacak boyut küçültme testleri, olası yanlış bir seçimin baştan önlenmesi açısından önemlidir. Cevherlerin kırılma özellikleri ile ilgili üç önemli veri, kayacın kimyasal analizi, aşınma indeksi Ai ve iş indeksi Wi laboratuvar testleri ile kolayca belirlenebilmektedir.

Kırıcı seçiminde kırılacak cevherin özellikleri en önemli belirleyicidir. Aynı cevherin kırılma özelliklerinin belirli aralıklar içinde de değişebilmektedir. Yapılacak seçim için cevherin boyutu, hangi boyuta kırılacağı ve miktarının bilinmesi gerekmektedir. Kırıcı seçimi aşamasında, kırma kademeleri ile her kademede ortaya çıkabilecek olası etkenler birlikte değerlendirilerek karar verilmelidir.

Cevherlerin iş indeksi Wi değeri kırılabilirliğinin en önemli ölçüsüdür. İş indeksi düşük cevherlerin kırılması kolay ve kırılması için gereken enerji düşüktür. İş indeksi yüksek cevherlerin kırıcıya aşırı yük getirmemesi için gerekli kırıcı ayarları yüksek tutulmaktadır.

Kuvarsit gibi aşınma indeksi yüksek olan cevherler için darbeli kırıcıların kullanılması uygun değildir. Çünkü kırma devrelerinde aşınmış parçaların değişimi ve kırıcıların bakımı zaman alıcı ve masraflıdır. Dolomit gibi düşük iş indeksli cevherlerin kırılması için kırıcı seçiminde kapasite ön plana çıkmaktadır. Dolomit kırılması için büyük kırıcılar gerememektedir.

Beton yapımında kullanılacak agregalarda içi gerilmeler istenmemektedir. İlk kademe kırmada çeneli kırıcılar kullanılmış da olsa çeneli kırıcıdan çıkan malzemenin kullanım boyutuna indirilmesi için ikinci kademede darbeli kırıcılar kullanılmalıdır.

Ai değeri 0.7’den yüksek olan cevherlerin kırılmasında çift mafsallı çeneli kırıcıların etkinliğinin yüksek olduğu belirlenmiştir. Döner ve konik kırıcılar çift mafsallı çeneli kırıcılar gibi çalışmakta ve bu kırıcılar düşük aşınmalı kırıcılar olarak kabul edilmektedir.

Darbeli kırıcıların kırma oranı, çeneli ve konik kırıcılara göre daha yüksek olup boyut küçültme işleminde daha az kırma kademesi gerektirmektedir. Ancak darbeli kırıcıların aşınma indeksi 0.15'den büyük olan cevherlerin kırılması için kullanılması fazla aşınmaya neden olduğundan önerilmemektedir.

Kırıcı Çeşitleri

Kırıcıları birinci, ikinci, üçüncül ve hatta dördüncü kademe kırıcılar olarak sınıflandırılmaktadır.

Birinci kademe kırıcılar:

- Çeneli kırıcılar

- Döner konik (gyratory)

- Darbeli (darbeli)

İkinci, üçüncü ve dördüncü kademe kırıcılar:

- Konik kırıcılar

- Darbeli kırıcılar

- Çekiçli kırıcılar

- Dik milli (otojen) kırıcılar

- Merdaneli kırıcılar

- Diğer kırıcılar