Kırma-Eleme Ekipmanlarında Parçacık Dinamiği Davranışları İncelenerek Tasarım Optimizasyonu

Kentlerin ve insan yerleşimlerinin büyümesi ve yenilenmesi, barınma yapıları haricinde sosyal donatılara olan ihtiyaçların da artması sonucunda dünya genelinde inşaat faaliyetleri giderek artan bir ivme ile gelişmektedir. Bu gelişime paralel olarak beton, çimento, asfalt, balast gibi inşaat hammaddeleri ile madenlere olan ihtiyaç da artmaktadır. Bu ihtiyacı nitelik ve nicelik açısından karşılayabilme ve yenilenme projelerinde eski yapılara ait yıkıntıların geri dönüşümü konusunda kırma-eleme tesisleri ve ilgili ekipmanların kullanımı önem kazanmaktadır.

Cevher hazırlamanın ilk aşaması olan boyut küçültme işleminin kırma-eleme teknolojilerinde doğru uygulanması madencilik sektöründe önemini gittikçe arttırmaktadır. Nihai ürün olarak kullanıma uygun hale gelene kadar birçok farklı süreç uygulanan agrega ve cevherlerin işlenmesi esnasında kırma, öğütme, sınıflandırma, yıkama ve susuzlandırma gibi bir dizi zenginleştirme işleminden geçmektedirler.

Bu nedenle partiküller üzerinde oluşan kuvvetleri ve bu kuvvetlerin ekipman üzerinde oluşturduğu gerilmeleri hesap ediyor olabilmek büyük önem arz etmektedir. Bu proses işlemlerinde hesaplamalar gerçekleştirilirken, partiküllerin temas halinde bulunduğu ekipmanlar ile gerçeğe yakın davranışının nümerik olarak analiz edilmesi, söz konusu makine ve ekipmanlarının performansının optimize edilerek endüstrideki büyük ölçekli süreçlerde verimlilik ve ürün kalitesi geliştirilirken tasarım ve işletme maliyetlerinin azaltılmasını mümkün kılmaktadır.

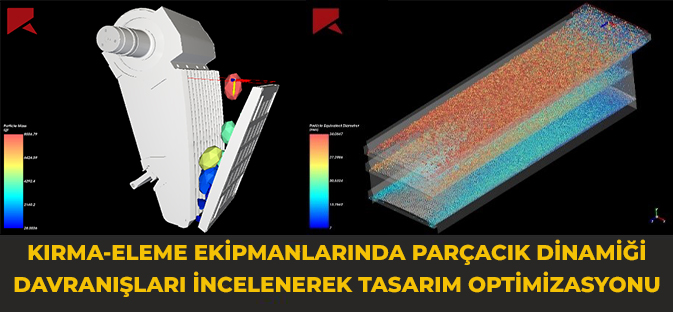

*Cevherlerin kırılma davranışları çeneli kırıcı özelinde incelenmiş olup, kırılma esnasında kırıcı ekipmanları üzerinde oluşan kuvvetler ve kırılmadan sonraki boyut dağılımının değerlendirmesinde olanak tanınmaktadır.

Bu doğrultuda, Cundall ve Strack4 (1971) tarafından geliştirilen Ayrık Elemanlar Metodu (DEM), katı partiküllerin davranışını hesaplamak için parçacıklar ve sınırlar arasındaki etkileşimi ortaya koymaktadır ve böylece tasarıma yönelik süreçlere ilişkin fikir edinilmesinde kritik bir rol oynamaktadır. MEKA A.Ş. bünyesindeki Ar-Ge Merkezi mühendisleri tarafından Rocky DEM programı kullanılarak yapılan simülasyon çalışmaları ile:

Ayrıca bu simülasyon çalışmaları sonucu güç, enerji, verimlilik değerleri ve makine elemanlarının ağır yüklere maruz kalması sonucunda ekipmanlarda oluşan, hesaplamalara dayalı aşınma öngörüsü yapılmakta olup, optimum performansa yönelik çözüm önerileri sunulmaktadır.

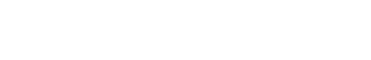

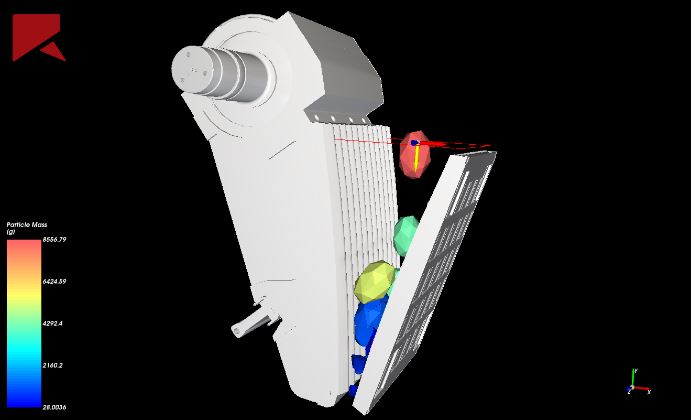

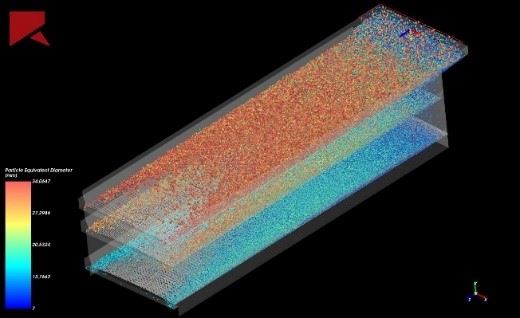

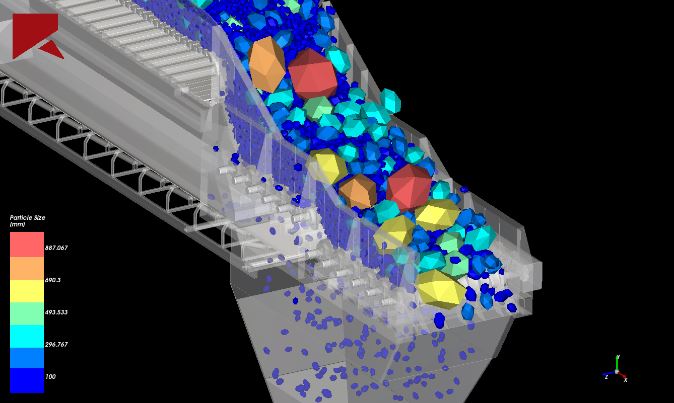

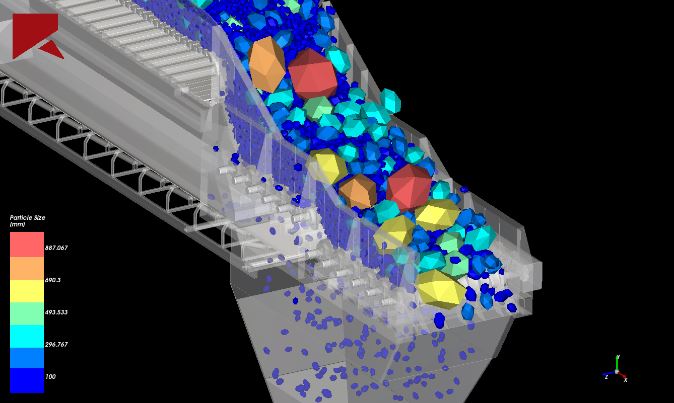

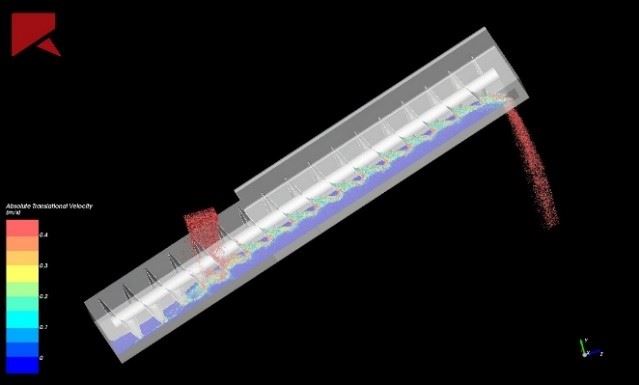

*Kırılmış malzemeyi boyutlarına göre sınıflandırma işlemi için, firma ürün gamında yer alan farklı elek tipleri; frekans, genlik, titreşim yörüngesi ve çalışma eğimi gibi çeşitli parametre koşulları altında incelenmektedir.

Bu sayede, tıkanmadan istenmeyen birikmeye ve bu nedenle oluşan tane dağılımındaki farklılaşma ile düzensiz boyutlandırma dağılımına kadar yaygın operasyonel sorunlar ortadan kaldırılarak plansız duruşların önlenmesi sağlanmaktadır.

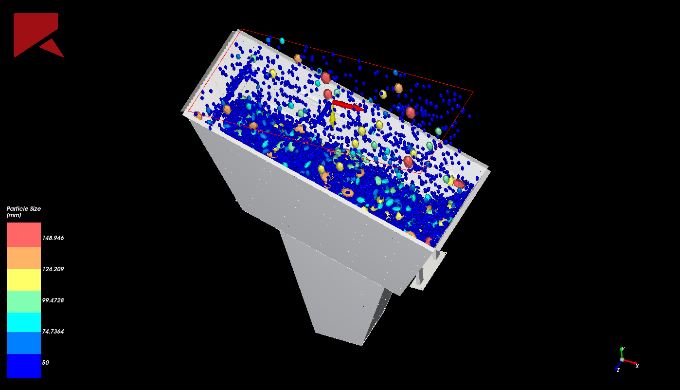

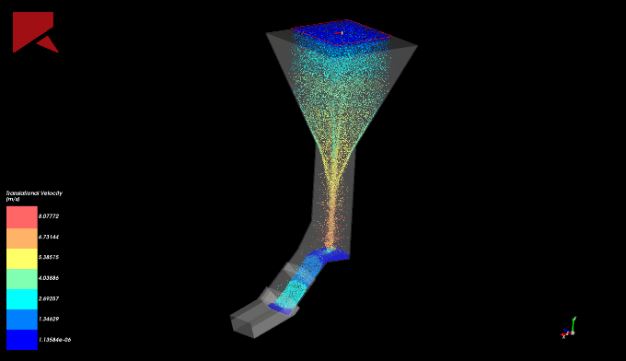

*Yığın malzemelerin konveyör bantlar arasındaki aktarımı, kırıcı ve elek çıkışı için kullanılan oluk ve transfer şutlarında en yaygın karşılaşılan problemlerin başında malzeme birikimi sonucu oluşan tıkanma, eşit yönde ilerlemeyen akış dağılımı, oluk ve astar aşınması vb. problemlerle karşılaşılmaktadır.

Malzeme taşıma işlemi için transfer sistemi olarak kullanılan konveyör bantlarda yığın malzemenin davranışı, iletiminin verimli bir şekilde sağlanabilmesi, yükleme ve boşaltma esnasında kaçak malzemenin önlenmesi için tasarıma teşkil edecek sorunları ortadan kaldıracak çözüm önerileri sunulmaktadır. Bu sayede varlık ömür beklentilerinin artırılması sağlanmaktadır.

Bu problemlerin önüne geçmek için malzemenin akış kontrolü sağlanarak, ekipman ömrünün artırılması ve optimum şartlara ulaşılması sağlanmaktadır.

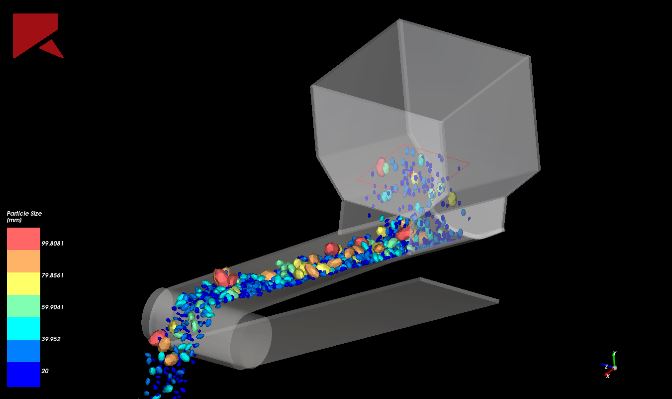

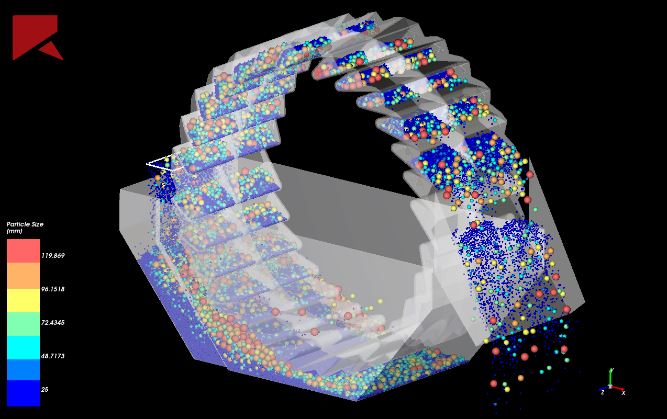

*Tüvenan malzemenin yüksek nemli ve yapışkan olması durumunda kırma-eleme prosesinin vazgeçilmez bir ekipmanı olarak yer alan Apron & Wobbler besleyiciler, ıslak ve yapışkan malzemelerin hem eleklerde hem de besleyicilerde oluşturabilecekleri tıkanma gibi problemleri perdeleyerek yüksek kapasiteyi muhafaza etmesi için ideal çalışma koşullarına ulaşılması sağlanmaktadır.

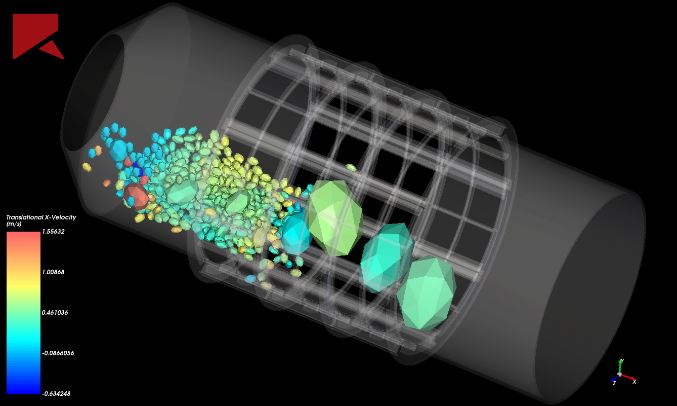

*Yıkama ürün gamımızda yer alan Kovalı Yıkayıcıların kova tasarımında, güç ve kapasite değerlerini eşlenik olarak sağlayan kavrama açısının elde edilmesi sayesinde, agrega yıkama operasyonlarında istenilen verimlilik değerlerine ulaşılması sağlanmaktadır.

Ayrıca bu besleyicilerde yığın halindeki malzemenin kırıcı veya başka bir ekipmana eşit hızda beslenmesi için sergilemesi gereken akış karakteristiği, partikülün hareketi, besleyici üzerindeki kalış süresi ve parçacık hızının etkileri incelenerek verimliliği optimize edilmiştir.

Ayrıca, optimum kapasite ve güç değerlerinin birlikte elde edilmesi için helezon tasarımını etkileyen parametreler incelenerek tasarım iyileştirmeleri yapılmıştır. Bu sayede performans ve istikrar açısından istenen seviyelerde sonuçlara ulaşılmaktadır. Yığın halindeki agrega ve cevherlerin hareket halindeki temas davranışı ve malzeme akış rejimi malzeme tipine göre değişkenlik göstermektedir. Farklı coğrafi konumlara göre fiziksel özellikleri ve kimyasal kompozisyonları şekillenen cevher tiplerinin mineralojik özellikleri de çeşitlilik göstermektedir. Dolayısıyla tesislerde farklı özellikteki malzemelerin işlenmesi sebebiyle prosese özel ekipman tasarımları da ortaya çıkmaktadır. Geleneksel yöntemlere göre ekipman tasarımlarında esas olarak kurum içi deneyime, laboratuvar ölçekli deneylere veya operasyon sırasında proses parametrelerinin değişimine göre tasarım şekillenmektedir. Bu yaklaşım, belirsiz sınır koşullarının ve değişen gereksinimlerin dikkate alınması söz konusu olduğunda, birtakım sorunları beraberinde getirir ve sistematik olarak optimal bir çözüm bulunması gerektiğinde tamamen sınırlarına ulaşır. Bu durum bir tesiste jeometalurjik parametreleri dikkate alınarak makina tasarımının yapılmasını daha verimli ve tutarlı kılmaktadır. Bu nedenle söz konusu çeşitlilik sebebiyle kırma-eleme devresinde yer alan ekipmanlar, etkileşimde bulunacağı cevher veya agregaya has tasarım çalışmalarının gerçekleştirilmesi gereklidir. Bahsi geçen etkenleri referans aldığımızda, bir değişkene bağlı olarak tesis ekipmanlarının faaliyet göstermemesi sebebiyle agrega ve cevherin özellikleri dikkate alınarak tasarım çalışmaları gerçekleştirilmelidir.

Ayrık Elemanlar Metodu (DEM) ile çok sayıda parçacığın taneli akışının uygun şekilde modelleniyor olabilmesi ve kaya mekaniğinde etkili bir yöntem olması2, madencilik endüstrisindeki en önemli bilimsel gelişmelerden birisidir. Örneğin kırma-eleme tesisinin kalbi niteliğindeki eleklerin tasarımı; eleme verimliliği, hedef ürünlerin miktarı, toplam güç tüketimi ve kırıcıların verimli çalışması için cevher işleme tesisinin karlılığı üzerinde doğrudan bir etkiye sahiptir.1 Bu nedenle yapılan çalışmalarda bir değişikliğin genel süreç üzerindeki etkisini daha iyi anlamak için çok sayıda tasarım varyantı öncesinde simüle edilmektedir. Dolayısıyla, tecrübenin yanı sıra teknolojiden ve özel geliştirilmiş programlardan yararlanmak projelerin optimizasyonu için önem taşımaktadır.

Katıların çoğu, özellikle mineraller, tek tip boyutta olmadıkları için farklı tipte davranış sergilerler. Bu hususta DEM simülasyon çalışmalarında sınır koşullarının girilmesi için cevherler çeşitli laboratuvar deneylerine tabi tutulmaktadır. Böylece giriş parametresi değerleri, deneysel ve sayısal sonuçlar arasında yakın bir korelasyon değer elde edilinerek3 parçacıkların yüzeyler ile etkileşim parametreleri kalibre edilmektedir.Bu sayede çalışma koşullarının doğru tanımlanmasına olanak tanınacak şekilde parçacıkların dinamik süreçleri yansıtılarak4 mühendislerin karar vermesine yardımcı olunmaktadır ve bununla birlikte sistem ekipmanları optimize edilmektedir. Bu deneyler arasında darbe etkisi altında kırılma davranışı için Ab-T10 ve Tavares Kırılma Modeli7 adlı bir dizi ampirik modeli benimseyen tek parçacık kırılma testleri, tek eksenli sıkışma dayanımı (UCS) testleri, eğik düzlem ve yığın açısı deneyleri gerçekleştirilmektedir. Böylece cevherlerin deformasyon özelliklerinden biri olan Young modülü (E) ve Poisson oranı (ν) mikro-elastisite modülü ve rijitlik oranı tanımlanmaktadır.5 Astar ekipmanlarının aşınma davranışı Archard'ın aşınma modeli esas alınarak ele alınmaktadır. Astar hizmet ömrünü iyileştirmek için aşınma miktarları ve buna bağlı olarak ekipman ömürleri belirlenmektedir.

Agrega ve cevherlerin doğru simülasyon sonuçlarına ulaşılması için malzeme özelliklerini içeren sınır koşulları girdilerinin doğru şekilde tanımlanmasının ardından MEKA A.Ş. olarak maden, taş ve kum ocağı tesislerine özel, parçacıklarla etkileşimlerde bulunan tüm kırma-eleme ekipmanlarının çalışma prensiplerine göre optimum tasarım sistematiği gerçekleştirilmektedir. Bu sayede proses tasarımı ve optimizasyonuna yönelik tamamen yeni ve hızlandırılmış bir yaklaşım ile ürün geliştirmenin yolu açılarak, testler ve prototipler için harcanan iş yükü en aza indirgenmektedir. Ekipmanların revizyon görme süresi göz önünde bulundurulduğunda eskiye nazaran tasarımda kaybedilen zaman nispi %45-50 oranında düştüğü söylenilebilmektedir. Tesislerdeki üretim devamlılığının sağlanması için bakım süreleri üzerinde öngörülerde bulunarak yedek parça temini gerçekleştirilmesi için tahmini sürelerde bulunulmakta, astar aşınmaları minimize edilmekte, iş akış sürecinin ve bakım duraksamalarının önüne geçilerek makina arızalarının neden olacağı olumsuz etkenler ortadan kaldırılarak makine ömrü artırılmaktadır. Böylece kırma-eleme tesislerinde verimlilik ve kalitenin en uygun şartlarda sağlanarak maliyet ve performans açısından istenilen değerlerde istikrarlı sonuçların alınması için çözümler sunulmaktadır. MEKA A.Ş. 5746 Sayılı Kanun kapsamında Ar-Ge Merkezi 2021 yılı itibariyle tescillenmiştir. Ar-Ge çalışmalarını Sanayi ve Teknoloji Bakanlığı ile koordineli olarak devam ettirmekte olup, test imkanları, ölçüm kabiliyetleri ve laboratuvar imkanları bu çerçevede proje isterleri kapsamında zenginleşmektedir. Firma bünyesindeki Ar-Ge çalışmaları, ANSYS MECHANICAL, ANSYS FLUENT, ROCKY DEM, SAP 2000, SOLIDWORKS ve INVENTOR yazılım alt yapıları kullanılarak gerçekleştirilmektedir. Müşteri Kuruluşlar tarafından talep edilen anahtar teslim kırma-eleme tesislerinin tasarım ve kapasite hesapları tecrübeli mühendisler tarafından AGGFLOW yazılımı aracılığıyla yapılmaktadır. Alanında Türkiye’nin en güçlüsü olan MEKA Ar-Ge Merkezi, katma değeri yüksek ürün tasarımlarının yanı sıra teknik ve akademik bilgi birikimine katkılarını bilimin ışığında sürdürmektedir.