Titreşimli Elek Makinesi Nedir? Özellikleri ve Kullanım Alanları

Titreşimli Elek Nedir?

Eleme hemen hemen bütün mineral proseslerinde önemli bir yer tutmaktadır. Farklı boyutlarda malzeme içeren bir yığının en az iki veya daha fazla fraksiyona ayırma işlemine eleme (sınıflandırma) denir. Eleme işlemi ayırmak istediğimiz boyutun belirli bir açıklıktan geçmesini sağlamaktır. Böylelikle açıklıktan geçebilen malzemeyle geçemeyen malzeme birbirinden ayrışmış olur. Elekler boyutsal sınıflandırma için en çok kullanılan makinelerdir. Proses endüstrisine bakıldığında birçok farklı elek ve eleme prosesi görülmektedir. Bu yazı madencilik ve özellikle agrega üretim sektöründe en çok kullanılan elek tiplerinden olan titreşimli eleklere odaklanmıştır.

Elekler genel olarak Tablo 1’de görülen üç kategoriye ayrılır. Sabit tip (grizzlies, riffles, sieve bends) eleklerde elenecek malzemeye mekanik kuvvet uygulanmaz yalnızca yer çekimi kuvvetinin etkisiyle eleme gerçekleşir. Döner tip eleklere trommel ve rulolu elek (roller screen) örnek gösterilebilir. Trommel (Tablo 1.sağdaki resim) elek üzerinde delikler olan bir tamburun dönmesi prensibiyle çalışır. Eleğin içine yüklenen malzemenin deliklerden geçmesiyle eleme gerçekleşir. Rulolu eleğin birbiri ardına dizilmiş senkron veya asenkron dönen birden fazla ruloya sahip bir yapısı vardır. Elenmek istenen malzeme rulo aralarındaki boşluklardan aşağı düşmesi prensibiyle çalışır. Rulolu elek Resim 1’de görülmektedir.

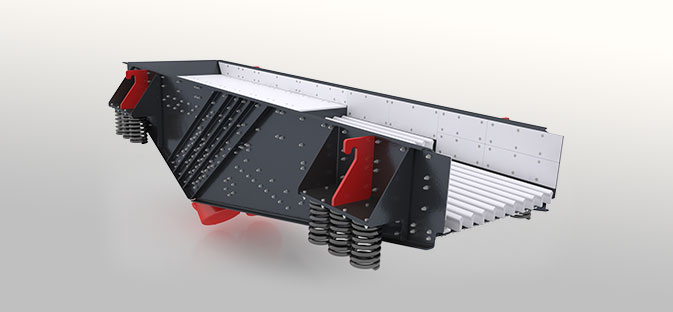

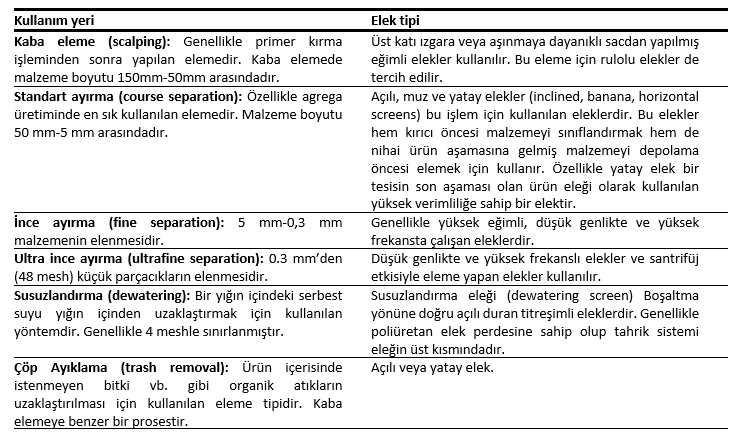

Malzeme boyutuna göre eleme tipleri kategorilere ayrılmıştır (Şekil 1). Bu kategorileri şu şekilde özetlenebilir:

400 mikron – 2 mm ekstra ince, 2-5 mm ıslak uygulamalar, 5-65 mm tipik sınıflandırma, 65-250 mm büyük malzeme sınıflandırma, 250-450mm kaba eleme, 450-915mm ekstra kaba

1.1 G kuvveti nedir?

Açılı elekler 3-4 G, yatay elekler 4-5 G aralığında çalışmaktadır. Peki, hiç düşündünüz mü? Yaklaşık 8 saniyede arabanızla 100 km/s hıza ulaştığınızda size ne kadar G etki eder? Bu sorunun cevabı 0,58G’dir. G kuvveti nedir ve eleklerle ne ilgisi vardır?

Bir eleğe 5G etki ediyor dediğimizde aslında yer çekimi ivmesinin 5 katı kadar bir ivmenin sisteme etki ettiği anlaşılmaktadır. Yer çekimi ivmesi Dünya’da olduğunuz konuma göre değişmesine rağmen 9,81 m/sn2 olarak kabul edilir. Yani 5G=5x9,81=49,05 m/sn2’dir.

1.2 Titreşimli Eleklerin Çalışma Prensibi

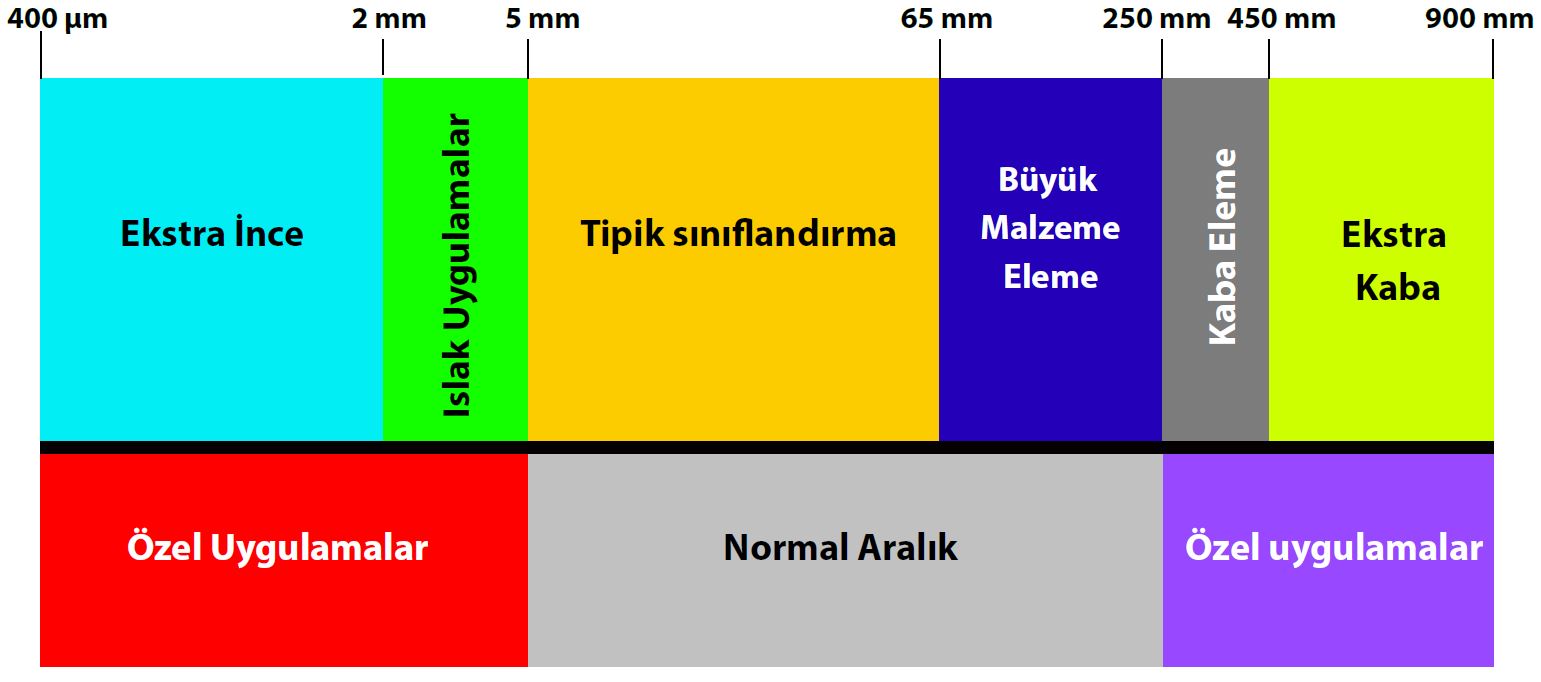

Titreşimli elekler endüstride en çok tercih edilen elek tipidir. Genellikle elek gövdesi, tahrik mekanizması ve elastik sistemden oluşmaktadır.

1.2.1 Elek Gövdesi

Titreşimli elekler endüstride en çok tercih edilen elek tipidir. Genellikle elek gövdesi, tahrik mekanizması ve elastik sistemden oluşmaktadır.

1.2.2 Tahrik Sistemi

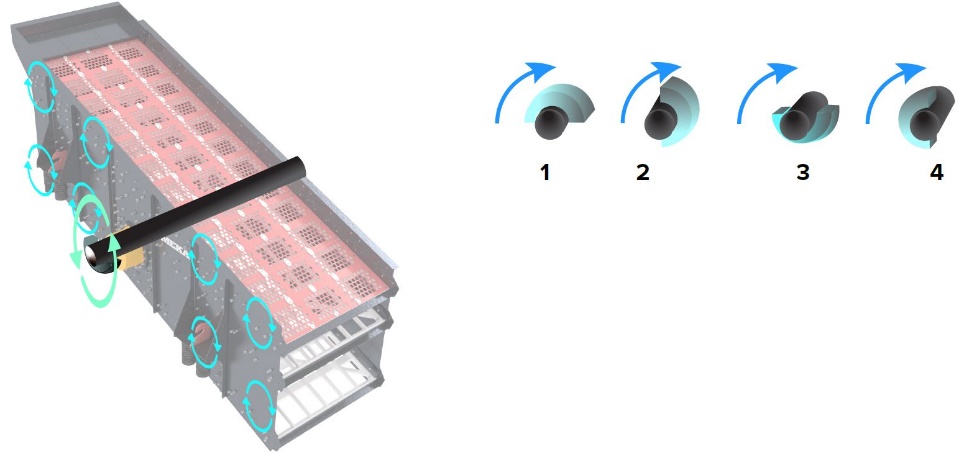

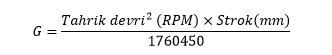

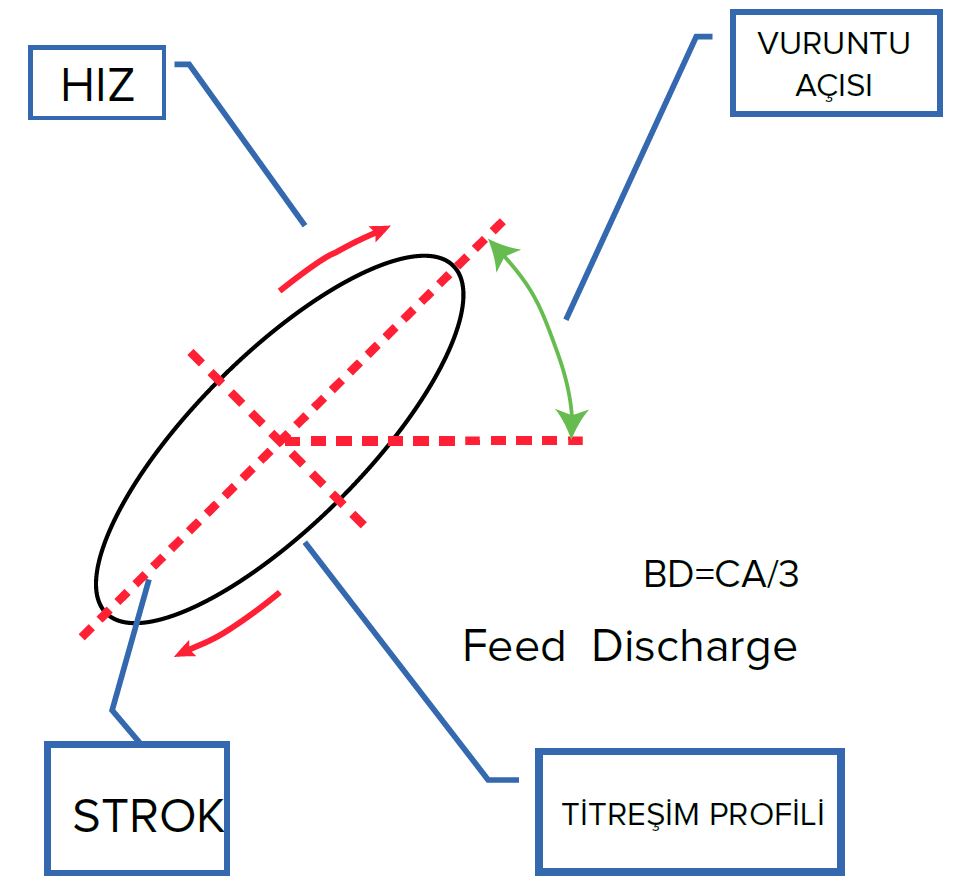

Bir eleğin en kritik elemanlarından birisi tahrik sistemidir. Tahrik sistemlerinin anlaşılabilmesi için eleğin çalışma prensibinin bilinmesi önemlidir. Elekler eksantrik ağırlıkların belli bir hızda döndürülmesiyle oluşan merkez kaç kuvveti sayesinde titreştirilir. Tahrik sisteminin çalışma prensibi Şekil 3’de görülmektedir.

Eksantrik ağırlığın elek gövdesinin bağlanma konumu titreşim şeklini etkilemektedir. Tek tahrikli açılı eleklerde tahrik mekanizması eleğin ağırlık merkezine yakın bir konumuna yerleştirilir. Böylece titreşimin eleğin her noktasında eşit olması sağlanır.

1.2.3 G nasıl hesaplanır?

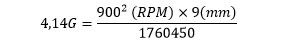

Sisteminizin G’sini hesaplamak için aşağıdaki formülü kullanabilirsiniz.

Örneğin: 900 RPM’le çalışan ve stroğu 9 mm olan bir eleğin G’si aşağıdaki gibi hesaplanır:

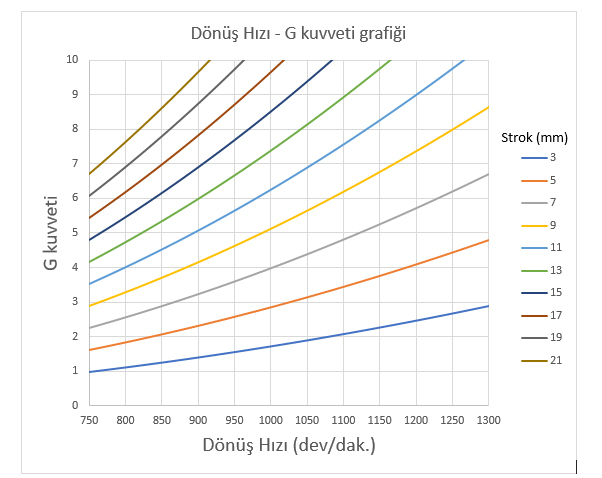

G değeri Grafik 1’i kullanarak da belirleyebilirsiniz.

Elek ya da besleyicileriniz önerilen G aralığı dışında çalışıyorsa sizi iki risk bekliyor demektir. Açılı eleklerde 3-4G, yatay eleklerde 4-5G besleyicilerde ise 4-5G aralığı bu zamana kadar olan tecrübelerle uygunluğu kanıtlanmıştır. Eğer G değeri tavsiye edilen değerden düşük olursa eleme veriminde ve kapasitede düşüş, eleklerinizde tıkanma yaşanabilir. Eğer belirtilen değerden fazla olursa mekanik yapılar çok fazla zorlanabilir ve yapıda çatlama, rulman ömründe azalma görülebilir.

1.2.4 Elastik Sistem

Elek ve besleyicilerde elastik sistem elemanı olarak helezon çelik yayı, kauçuk takoz ve kauçuk elemanların özel bir yapıya yerleştirildiği elemanlar kullanılabilir. Helezon çelik yaylar elek ve besleyicilerde en çok kullanılan ve en ekonomik elastik sistem elemandır. Elastik sistem elemanları Resim 2’de gösterilmiştir.

Kauçuk takozların helezon çelik yaya göre avantajları:

- Kauçuk yayların yay oranı üzerine etkiyen yüke göre değiştiği için değişken yüklerde sabit doğal frekans sağlar bu nedenle iyi bir izolasyon sağlar.

- Yüksek yük taşıma kapasiteleri vardır.

- Yatay yöndeki yay oranı düşey yöndekine göre daha düşük olduğu için yatay yönde iyi bir izolasyon sağlar.

- Nemli ve korozif ortamlarda çelik yaylara göre daha verimlidir.

- Daha az ses üretirler

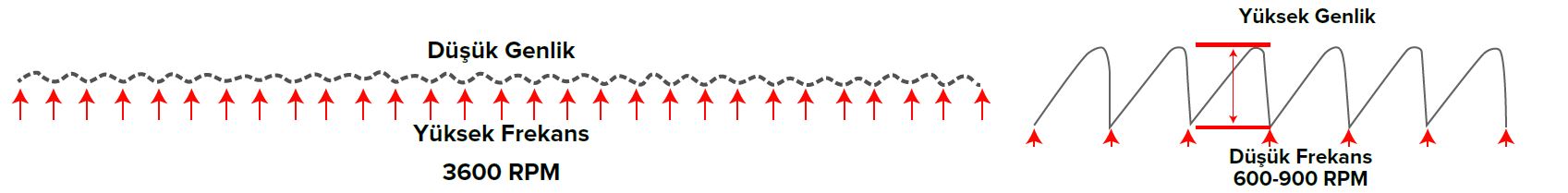

1.3 Frekans, Strok ve Titreşim Şekli

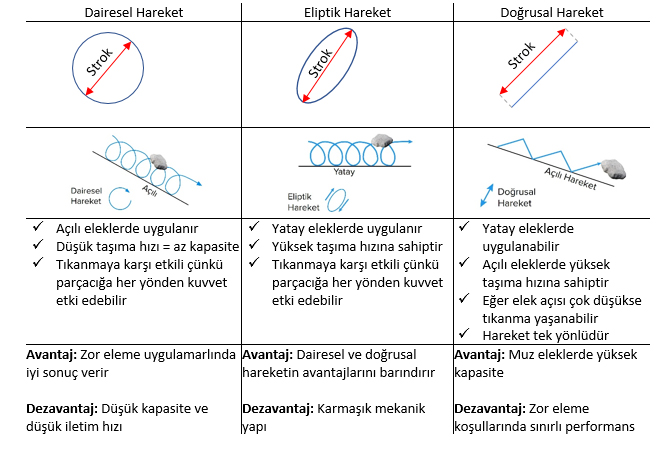

Titreşimli eleklerin üç önemli çalışma parametresi vardır. Bunlar; titreşim hareketinin şekli, strok ve frekanstır. Bu özellikler kimi eleklerde basitçe değiştirilebilirken kimi eleklerde imalattan sonra değiştirilmesi tesis ortamında oldukça zordur. Elek titreşirken belli bir yörüngede hareket eder. Bu yörünge titreşim hareketinin şeklidir. Genliğin iki katı strok olarak isimlendirilir. Yörüngede birbirine en uzak iki nokta arası mesafe stroktur. Stroğun nasıl ölçüldüğü hakkında bilgi almak için MEKA GLOBAL Youtube sayfasındaki videoları inceleyebilirsiniz. Tablo 2’de strok örnekleri görülmektedir. Frekans, bir olayın birim zamandaki oluş sayısını belirtir. Eleklerdeki frekans ise eleğin izlediği yörüngede bir noktadan saniyede kaç kere geçtiğini belirtir. Eksantrik ağırlıkların dönüş hızıyla doğrudan ilişkilidir.

1.4 Eleme Nedir?

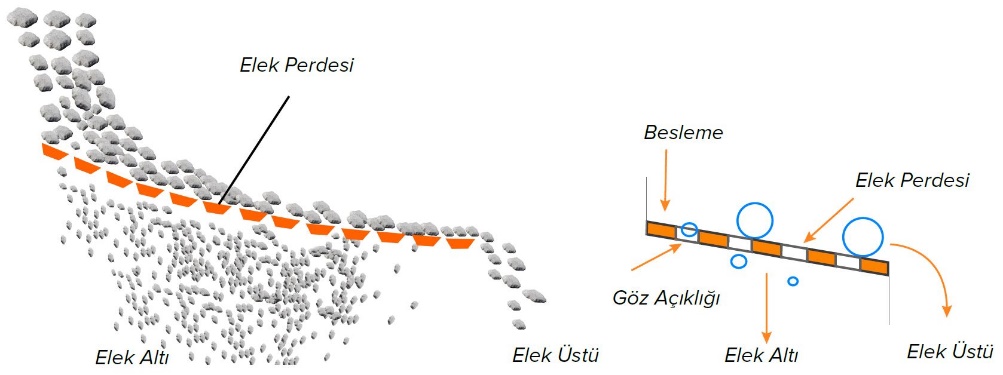

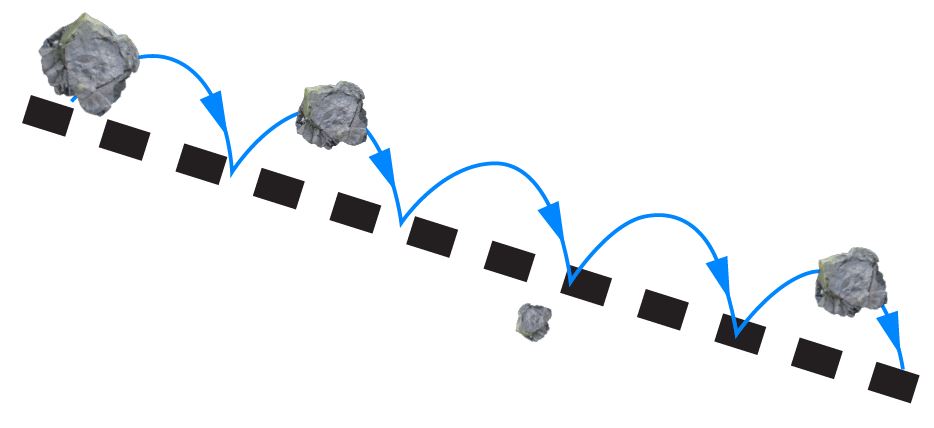

Bütün eleklerde temel prensip aynıdır. Eleğin göz açıklığından küçük olan parçacıklar elek perdesi altına geçebilir ve bu parçacıklar elek altı (undersize) olarak adlandırılır, göz açıklığından büyük malzemeler ise elek perdesinden geçemeden sistemi terk eder bu malzemeler ise elek üstü (oversize) olarak isimlendirilmiştir (Şekil 4). Parçacıkların göz açıklığından geçme olasılığı arttıkça eleme verimi yükselir. Parçacıkların elek üzerindeki izlediği yol Şekil 5’de gösterilmiştir.

En sık kullanılan titreşimli elekler 2,3 veya 4 kata sahiptir. Her bir katta kasa olarak adlandırılan yapılar elek perdesini (screen media) taşır. Malzeme bulunduğu kattaki göz aralığından geçebilecek kadar küçükse bir alt kata geçer eğer değilse kat sonundan sistemi terk eder. Eleğin döküş noktasındaki bir oluk her bir kattan gelen elek üstü malzemeyi birbirine karıştırmadan sonraki aşamaya iletir.

1.5 Tabakalaşma (stratification)

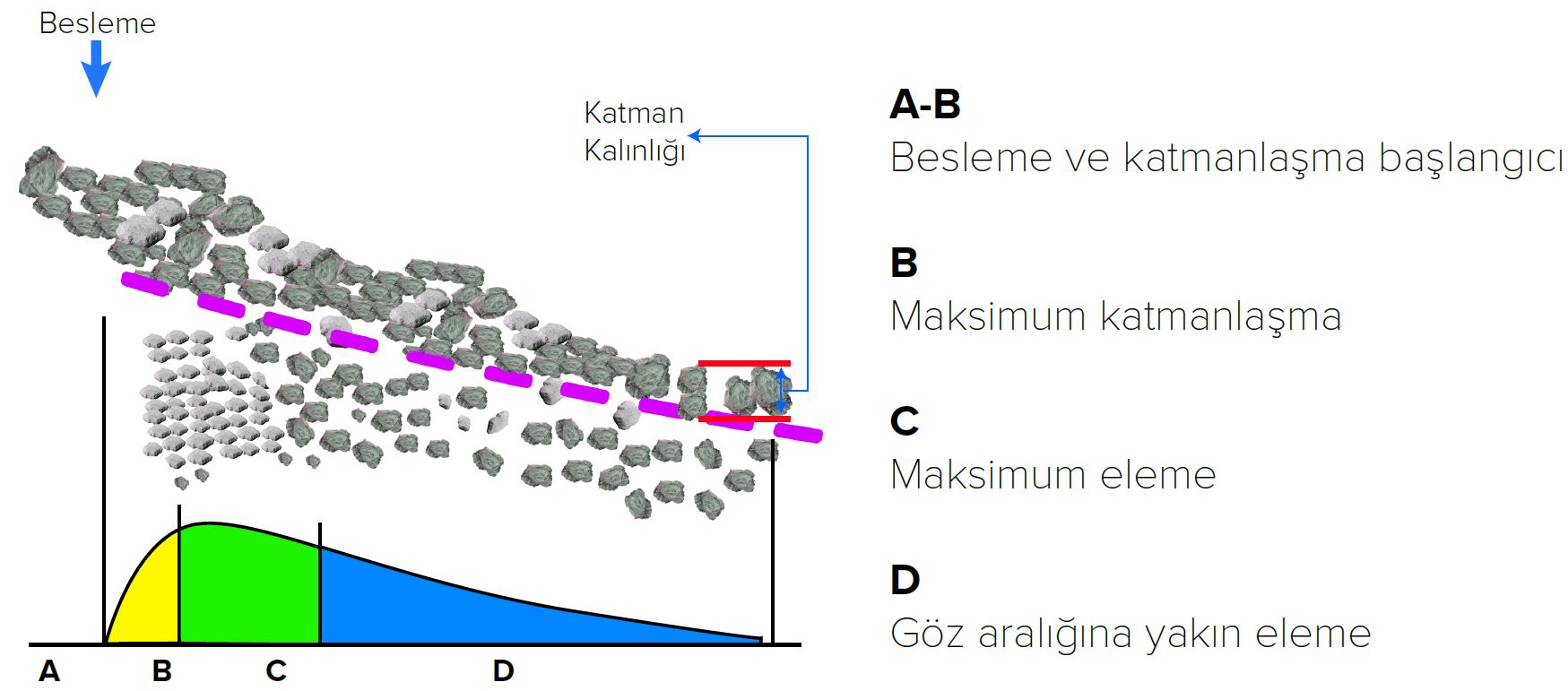

Elemede önemli bir diğer önemli faktör tabakalaşmadır. Eleğe gönderilen malzeme ilk döküldüğü noktada iri ve ufak boyutlu parçacıklar karışık halde bulunur. Elemenin gerçekleşmesi için ufak parçacıkların iri malzemelerin arasından sıyrılıp elek perdesine ulaşması gerekmektedir. Karışık olan malzeme elek yüzeyinde bir süre ilerledikten sonra titreşim hareketi sayesinde ufak parçacıklar altta iri parçacıklar ise yığının üstünde kalacak şekilde konumlanır bu duruma tabakalaşma denir. Tabakalaşma Şekil 6’de gösterilmiştir.

Yatak derinliği (bed depth) tabakalaşmayla ilgili eleme prosesinde kontrol edilmesi gereken bir parametredir. Yatak derinliği için genel kural yığın yoğunluğu 1,6 t/m3 olan malzemeler için elek perde açıklığının 4 katından, yoğunluğu daha düşük olanlar içinse 3 katından daha fazla olmamasıdır. Yatak derinliği Şekil 6’da gösterilmiştir. Tabakalaşmayı etkileyen maddeler aşağıda belirtilmiştir:

- Malzemenin elek üzerinde hareket edebilmesi katmanlaşma için önemlidir. Bu malzemenin şekline bağlı olarak değişir. Yuvarlak malzemeler elek perdesi üzerinde daha hızlı hareket ederken yassı malzemeler görece daha yavaş hareket eder. Malzeme hızını etkileyen diğer faktörler ise elek perdesinin özellikleri ve eğimidir.

- Eleğin titreşim frekansı, genliği ve hareketin tipi.

- Malzemenin yüzeyindeki nem miktarının yüksek olması tabakalaşmayı olumsuz yönde etkiler.

1.6 Elek Tipleri ve Kullanım Alanları

Elekler kullanım yerine göre çok çeşitli tiplerde olabilir. Kullanım yeri ve elek tipleri Tablo 3’de belirtilmiştir.

1.6.1 Açılı Elek (Inclined Screen)

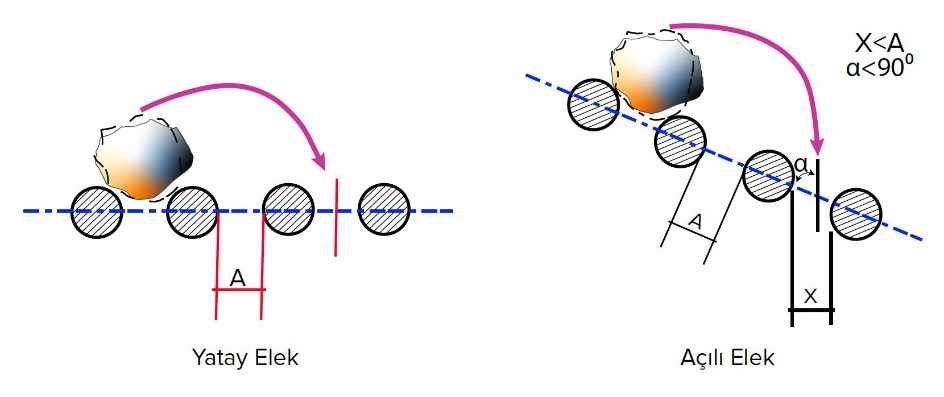

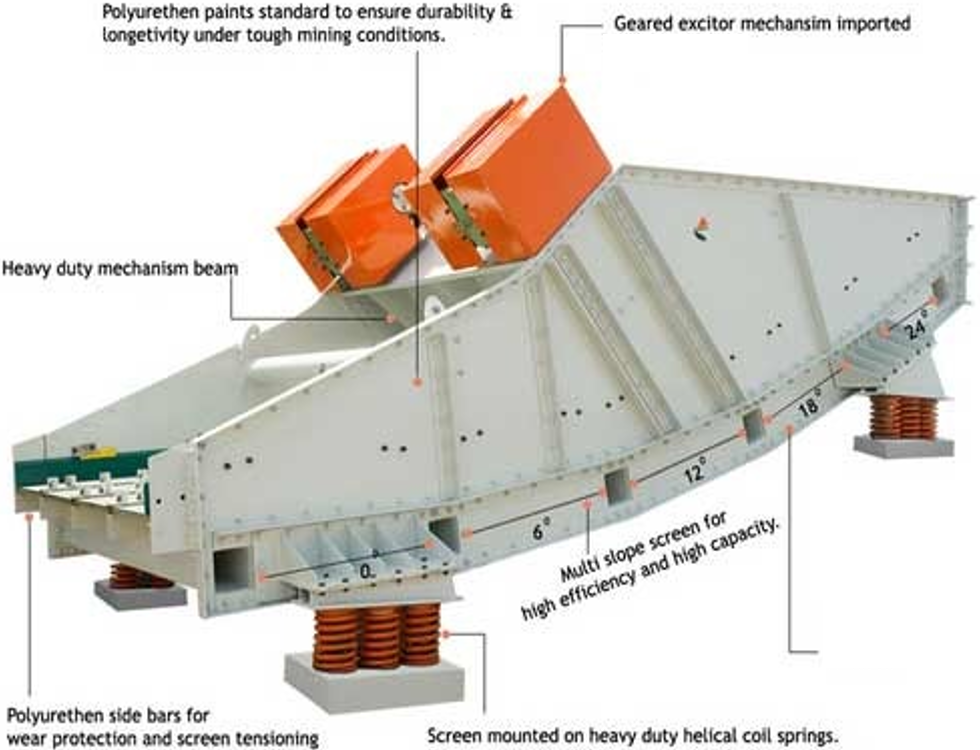

Açılı elekler en çok kullanılan elek tipidir. Açılı elekler 15°-30° arasında olabilmektedir. Bütün eleklerde olduğu gibi elek gövdesi çelik veya lastik yaylar üzerinde çalışmaktadır. Bu tip eleklerin çalışma stroğu genellikle 8 mm-12 mm arasında olabilir. Eksantrik ağırlıkların miktarı arttırıldığında yüksek azaltıldığında ise düşük strok elde edilir. Bu tip elekler 2,3 ve 4 katlı olabilmektedir bu sayede 2 katlı elekten 3, 3 katlı elekten 4 ve 4 katlı elekten 5 farklı ürün alınabilir. Resim 3’de açılı elek gösterilmiştir.

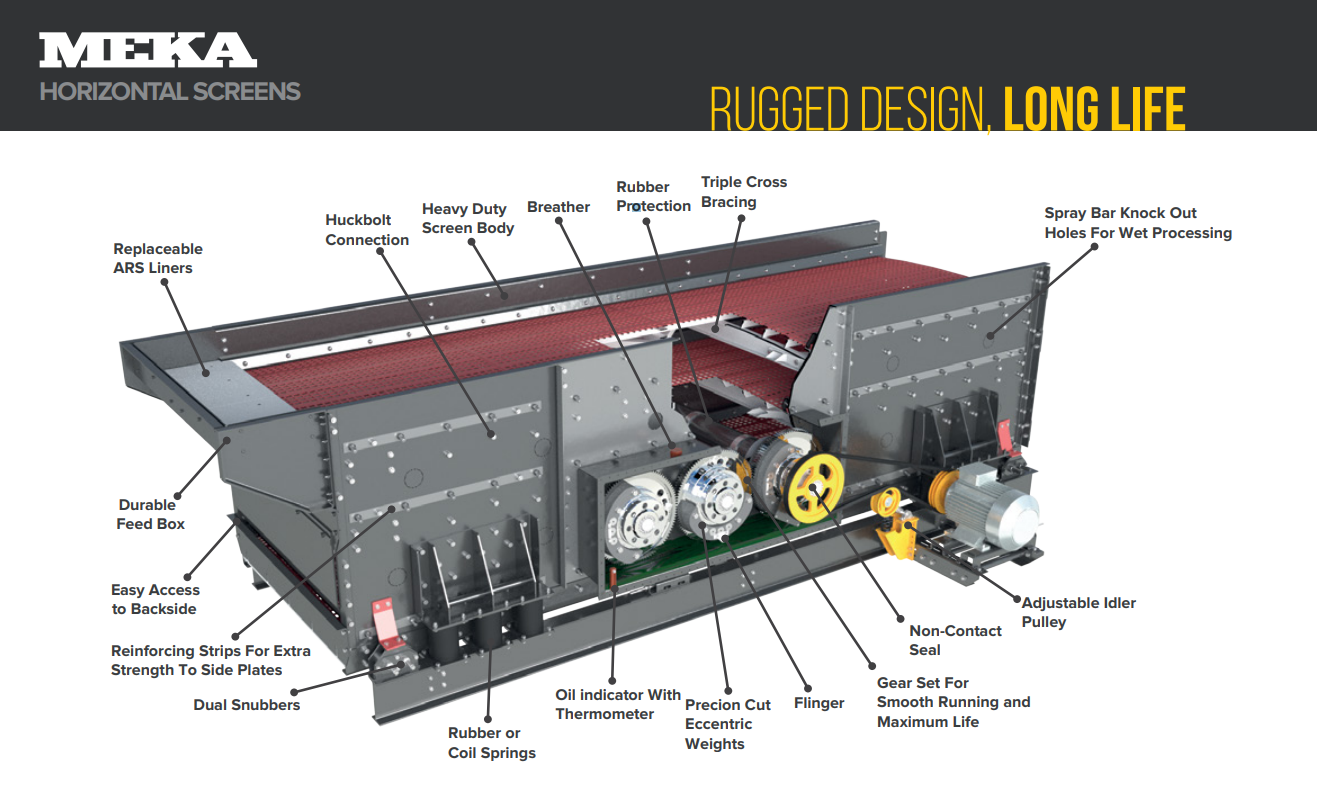

1.6.2 Yatay Elek (Horizontal Screen)

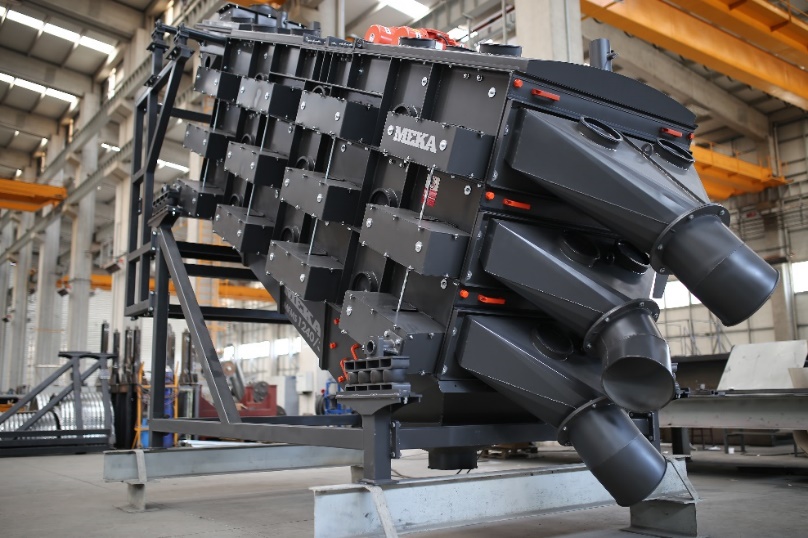

Yatay elekler (Resim 4) açılı eleklere göre daha kompleks yapıdadır. Bu elekler ya yere paralel ya da 0°-5° arasında değişen açılarda konumlandırılabilirler. Yatay eleklerin en önemli özelliği istenilen vuruntu açısında ve strokta elips şeklinde bir titreşim hareketi (Şekil 7) yapabilmesidir. Bu titreşim hareketinin vuruntu açısı, stroğu ve çalışma hızı kolayca değiştirilebilir.

Üçlü tahrik mekanizması, açılı eleklerdeki tahrik sistemine benzer üç sistemin dişlilerle senkronize edilmesi sayesinde oluşturulur (Resim 5).

Bu sistem sayesinde elek hem dairesel hem de doğrusal hareketin kombinasyonu olan eliptik hareket yapar. Eliptik hareketinin en büyük avantajı elek perdesinin tıkanmasını engellemede daha başarılı olması ve elek perdesinin yatay olmasından dolayı elek açıklığı daha verimli kullanılabilir. Şekil 8’de görüldüğü gibi yatay eleklerde göz açıklığı daha büyük olduğu için ürünün içerindeki doğru malzeme boyutu daha fazla olacaktır bu da verim artışı anlamına gelmektedir. Bu durumda ilk etapta akıllara açılı eleklere istenilen göz açıklığından daha büyük elek teli takarak sağlanabileceği gelebilir fakat bu durumda alacağımız ürün içine istenilenden daha büyük boyutlu malzeme karışabilme ihtimali olmaktadır.

Yatay eleklerin stroğu 14-20 mm arasında değişmektedir. Diğer eleklere göre daha yüksek strok ve G değerine sahiptir.

1.6.3 Muz Elek (Banana Screen)

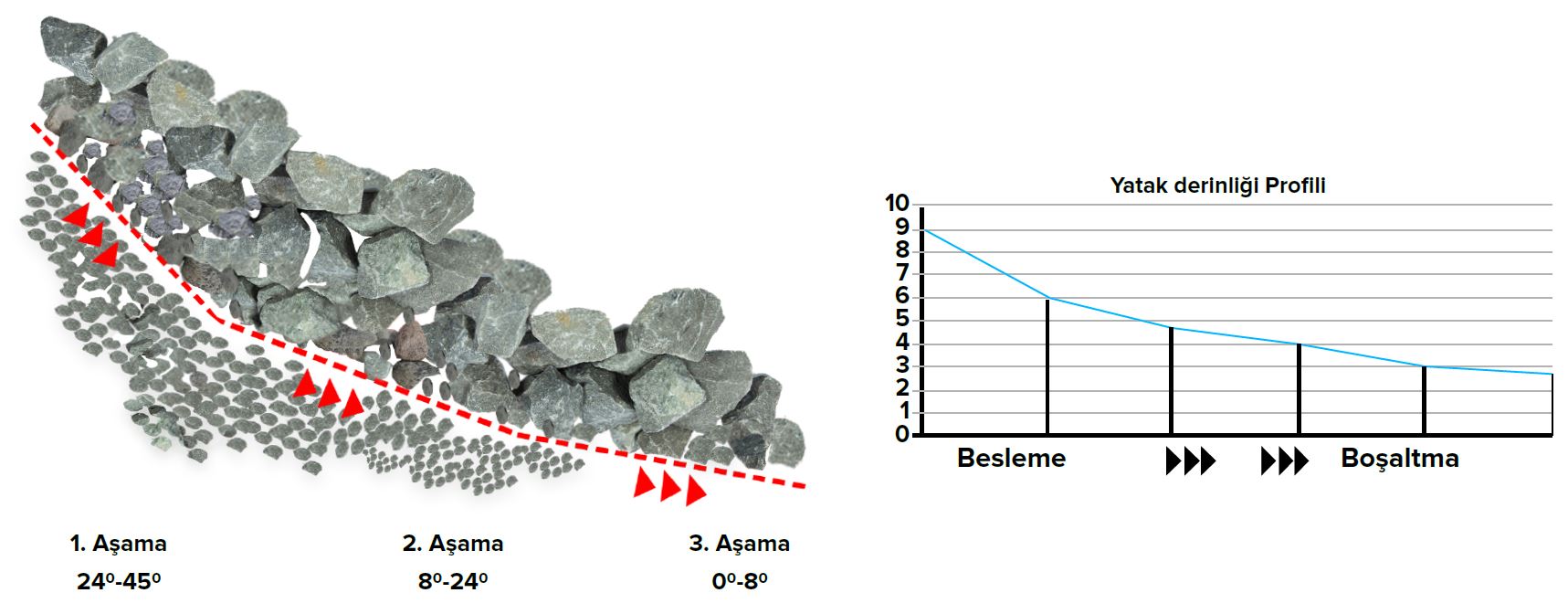

Muz elek (Resim 6) kavisli kasa yapısı sebebiyle bu ismi almıştır. Alışılagelmiş düz kasa yapılarının aksine muz eleklerde kasalar 0°-45° arasında değişen kasa yapısına sahiptir. Bu yapı sayesinde muz elekler yüksek kapasite, düşük yatak derinliği ve yüksek malzeme hızına sahiptir.

Muz elekler eleğin üzerine yerleştiren tahrik mekanizması sayesinde tahrik edilir. Bu tahrik mekanizması sayesinde doğrusal hareket gerçekleşir. Fakat, bir kasa boyunca farklı eğimler olduğu için malzeme eleğin yükleme, orta ve boşaltma kısmında farklı hızlara sahiptir. Besleme kısmındaki yüksek eğim malzemenin daha hızlı katmanlaşmasını sağlar boşaltma kısmındaki düşük eğimse malzemenin elek üstünde daha fazla zaman geçirmesini sağlar (Şekil 9) ve eleme verimi böylece yükselir.

1.6.4 Susuzlandırma Eleği (De-Watering Screen)

Susuzlandırma eleği (Resim 7) yüksek miktarda su içeren ince malzeme içerisinden suyu ayırmak için kullanılır. Elek üzerine yerleştirilen vibromotorlar sayesinde titreşim hareketi oluşturulur. Eleğin eğimi malzeme akış yönüne zıt bir şekilde ve 0°-5° arasındadır. Bu tip eleklerin çalışma devri genellikle 1000-1500 dev/dk. civarındadır.

1.6.4 Susuzlandırma Eleği (De-Watering Screen)

Susuzlandırma eleği (Resim 7) yüksek miktarda su içeren ince malzeme içerisinden suyu ayırmak için kullanılır. Elek üzerine yerleştirilen vibromotorlar sayesinde titreşim hareketi oluşturulur. Eleğin eğimi malzeme akış yönüne zıt bir şekilde ve 0°-5° arasındadır. Bu tip eleklerin çalışma devri genellikle 1000-1500 dev/dk. civarındadır.

Birbirine zıt dönen iki vibromotor sayesinde doğrusal titreşim yapmaktadır. Bu titreşim sayesinde su elek göz açıklığından geçerken elek üstü malzeme boşaltma kısmına doğru ilerler. Malzeme besleme yönüne ters eğimden çıkarken oluşan kek tabakası (Resim 8) bir filtre görevi görür böylece göz aralığından geçme ihtimali olan parçacıklar tutulmuş olur. Susuzlandırma elekleri diğer eleklere göre daha yüksek g’ye sahiptir. Verimli bir susuzlandırma operasyonu için eleğin 5-6g aralığında çalışması uygundur.

1.6.5 İnce Malzeme Eleği (Fine Material Screen)

İnce malzeme eleği (Resim 9) 0-5 mm boyutunda beslenen malzemeyi 200 mikrona kadar eleyebilmektedir. Bu tip eleklerde kasalar gövdeye titreşim arttırıcı yapılarla bağlanmıştır böylece kasalar elek gövdesine göre çok daha yüksek frekans ve genlikte titremektedir. Böylece düşük boyuttaki malzeme yüksek kapasite ve verimle elenebilir.

İnce malzemeler için kullanılan bir diğer elek çeşidi yüksek frekans eleğidir. Bu tip eleklerde kasaların altına bağlanan küçük boyutta ve çok sayıda vibromotor sayesinde kasa elek gövdesine göre çok daha yüksek frekansta titreştirilir. Bu sayede malzemenin elek yüzeyiyle yaptığı temas sayısı artar ve verimli bir eleme gerçekleştirilir (Şekil 10).

İnce malzeme eleme prosesleri için kullanılan başka bir elek döner elektir (Resim 10). Bu elekte alışagelmiş eleklerin dışında malzeme ortadan beslenerek kenarlara doğru ilerler. Özellikle gıda maddesi üretiminde sıklıkla kullanılır.

1.6.6 Izgaralı Elek (Grizzly Screen)

Izgaralı elekler (Resim 11) oldukça büyük parçacık boyutlarına sahip yığınları elemek için kullanılır. Izgaralı elekler adını üst kayında bulunan birbirine paralel ızgaralardan alır. Bu elekler genellikle kırma işleminde önce küçük parçacıkların kırıcıya girip verimi düşürmesini engellemek için kullanılır. Izgaralar arası mesafe elemek istenilen malzemenin boyutuna göre ayarlanabilir. Genellikle ızgara açıklığı 50 mm’den büyüktür ve bazı uygulamalarda 300 mm’ye kadar çıkabilir. Izgaralı eleklerin eğimi 15°-20° arasında olabilir.

Izgaralar aşınmaya karşı dirençli malzemeden yapılmıştır. Mangan katkılı çelik döküm genellikle ızgaralar için tercih edilen bir imalat yöntemidir. Izgaralar arası mesafe beslemeden boşaltma yönüne doğru genişleyerek gitmektedir bu sayede elenen malzemenin ızgaralar arasına sıkışması engellenmiş olur. Büyük yüklere maruz kalacağından dolayı ızgaralı eleğin yan sacları ve gövde yapısı ağır hizmete uygun olarak tasarlanmıştır.